Znakowanie palet drewnianych – bezpieczne alternatywy dla wypalarek w przemyśle

Dlaczego znakowanie palet jest niezbędne w logistyce i transporcie?

W branży logistycznej i transportowej znakowanie palet drewnianych pełni bardzo ważną rolę. To nie tylko kwestia identyfikacji, ale także wymóg wynikający z norm międzynarodowych, takich jak standardy EPAL i IPPC. Odpowiednie oznaczenia umożliwiają śledzenie ładunku, ułatwiają kontrolę jakości i pozwalają na szybkie dopasowanie palet do obiegu zwrotnego.

Znakowanie euro palet zawiera informacje o pochodzeniu, producencie oraz ewentualnych zabiegach fitosanitarnych. To niezwykle ważne, szczególnie przy transporcie międzynarodowym, gdzie każda nieprawidłowo oznakowana paleta może zostać zatrzymana na granicy. Warto też pamiętać, że logo na paletach stanowi nie tylko identyfikację producenta, ale także element budowania marki i podnoszenia rozpoznawalności firmy.

Nowoczesne znakowanie drewna – bezpieczeństwo i dokładność bez ryzyka pożaru

Bezpieczeństwo w procesie znakowanie palet drewnianych to kluczowy aspekt, szczególnie w zakładach produkcyjnych, gdzie ryzyko pożaru jest realnym zagrożeniem. Wypalarka do znakowania palet, choć przez lata była szeroko stosowana, generuje wysoką temperaturę, co w środowiskach o dużym zapyleniu drewna może prowadzić do przypadkowego zapłonu. Ogień w magazynach lub halach produkcyjnych może mieć katastrofalne skutki, dlatego coraz więcej firm decyduje się na bezpieczne sposoby znakowania, które eliminują potrzebę stosowania otwartego płomienia.

W znakowaniu palet drewnianych kluczowe znaczenie ma precyzja, trwałość oraz bezpieczeństwo procesu. Drukarki wysokiej rozdzielczości Tiflex to rozwiązanie, które eliminuje ryzyko związane z wypalaniem oraz zapewnia wyraźne i trwałe oznaczenia, zgodne z normami EPAL i IPPC. W przeciwieństwie do metod wykorzystujących wysoką temperaturę, druk atramentowy nie stwarza zagrożenia pożarowego, a jednocześnie pozwala na szybkie i czytelne znakowanie palet na dużą skalę.

Trwałość oznaczeń na paletach – które metody sprawdzają się najlepiej?

Oznaczenia na paletach muszą sprostać trudnym warunkom użytkowania – są narażone na intensywne tarcie, zmienne warunki atmosferyczne oraz częste przenoszenie i składowanie. Dlatego kluczowe znaczenie ma odporność znakowania na ścieranie, wilgoć i inne czynniki zewnętrzne. Metoda nanoszenia oznaczeń wpływa nie tylko na ich trwałość, ale także na czytelność w dłuższym okresie eksploatacji.

Tradycyjna wypalarka do znakowania palet pozostawia trwałe ślady na powierzchni drewna, ale ta metoda ma także swoje ograniczenia - pod wpływem wilgoci i zmiennych temperatur struktura drewna może się zniekształcać, przez co wypalone oznaczenia stają się mniej wyraźne. Ponadto wypalanie nie zawsze gwarantuje idealną powtarzalność i precyzję, zwłaszcza jeśli palety wykonane są z drewna o różnej gęstości.

Nowoczesne technologie oferują rozwiązania, które lepiej radzą sobie z wymaganiami branży logistycznej:

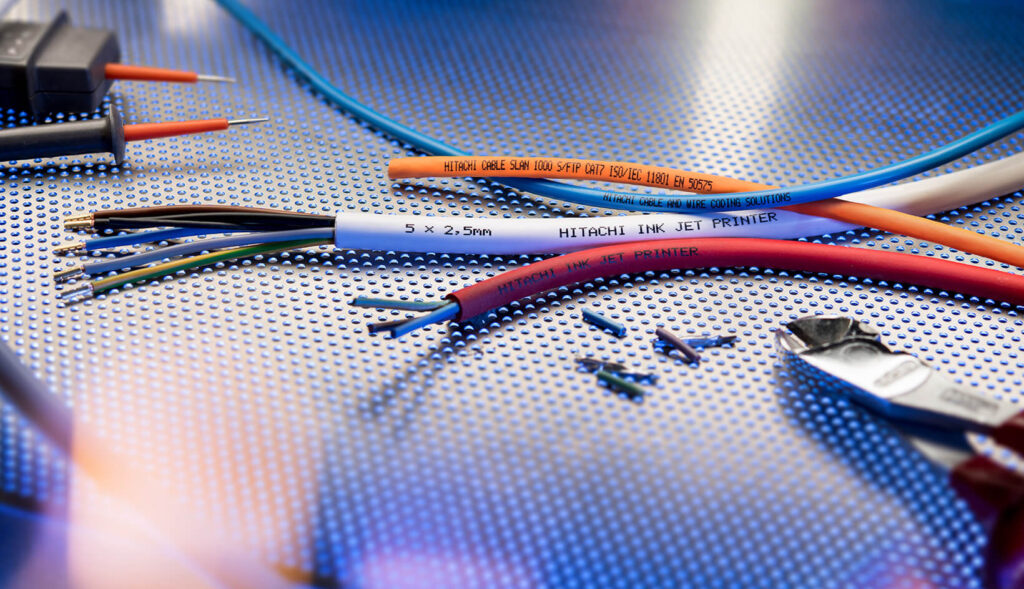

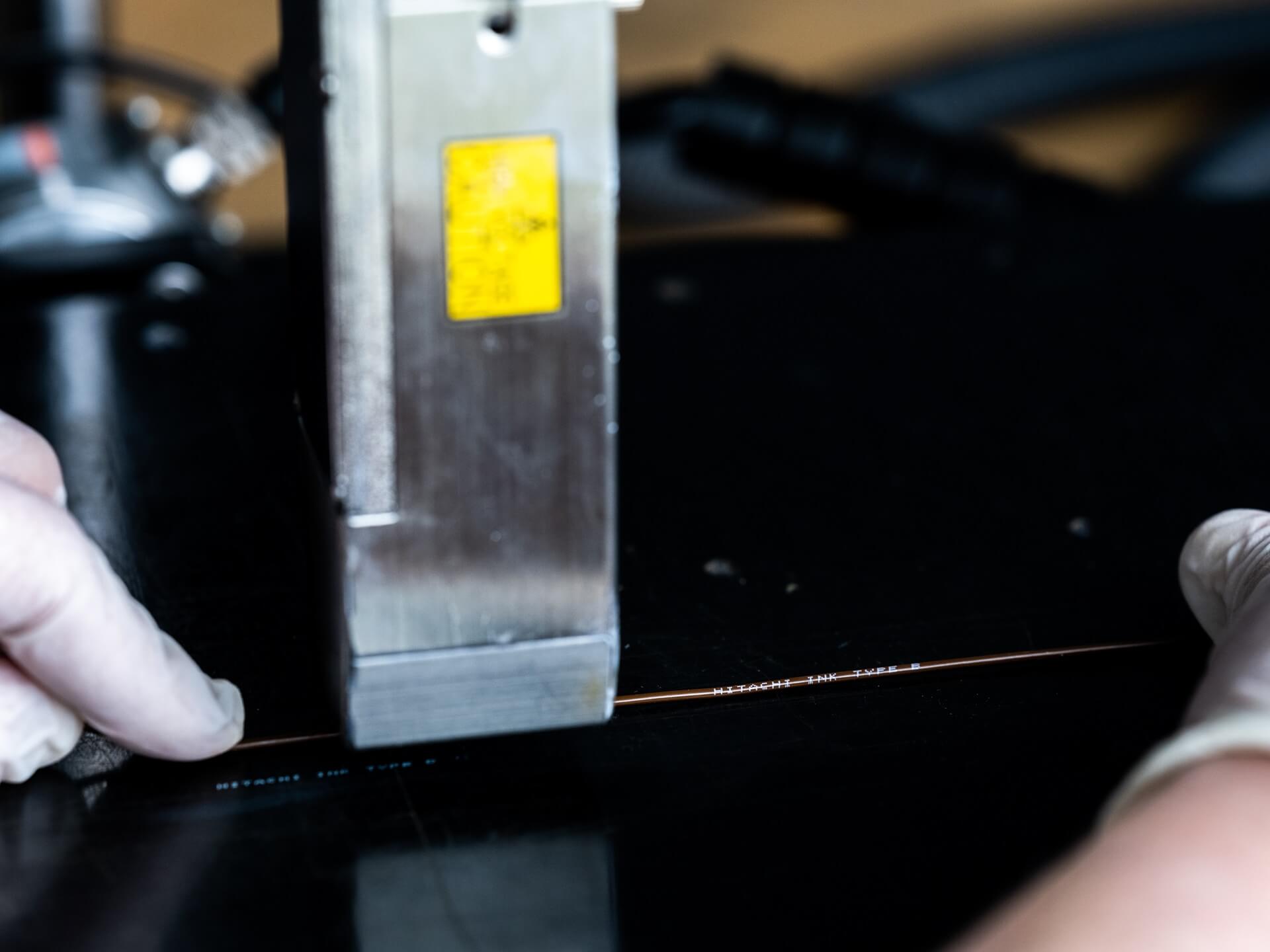

- Drukarki przemysłowe z tuszami odpornymi na ścieranie – to technologia umożliwiająca nanoszenie wyraźnych i trwałych oznaczeń, odpornych na wilgoć, ścieranie i działanie chemikaliów. W przypadku znakowania palet drewnianych kluczowe znaczenie ma możliwość precyzyjnego nadruku symboli, takich jak EPAL czy IPPC. Standardowe drukarki atramentowe inkjet sprawdzają się głównie przy nanoszeniu mniejszych oznaczeń, dlatego w branży logistycznej i transportowej coraz częściej stosuje się rozwiązania dedykowane do znakowania palet, takie jak drukarki wysokiej rozdzielczości Tiflex, które gwarantują szybkość, wydajność i trwałość nadruków.

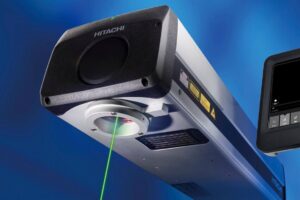

- Laserowe znakowanie drewna – zapewnia niezwykle dokładne detale, ale jego trwałość zależy od warunków, w jakich użytkowane są palety. W wilgotnym środowisku może dojść do ciemnienia materiału, co wpływa na czytelność oznaczeń. Jest to jednak świetna opcja dla firm, które cenią estetykę i wysoką dokładność przy znakowaniu np. logo na paletach.

- Znakowanie atramentem UV – doskonałe rozwiązanie dla firm, które potrzebują oznaczeń nie tylko odpornych, ale również dobrze widocznych na różnych powierzchniach. Atramenty UV cechują się odpornością na działanie promieni słonecznych i środków chemicznych, dzięki czemu nadruki zachowują czytelność przez długi czas. To technologia często wybierana przez przedsiębiorstwa dbające o estetykę oraz bezpieczne sposoby znakowania palet, eliminujące ryzyko uszkodzeń materiału.

Ostateczny wybór metody zależy od indywidualnych potrzeb firmy oraz warunków, w jakich użytkowane są palety. Coraz więcej przedsiębiorstw rezygnuje z tradycyjnych wypalarek na rzecz nowoczesnych technologii, które zapewniają większą precyzję, trwałość i bezpieczeństwo. W dobie automatyzacji i rosnących wymagań logistycznych liczy się nie tylko skuteczność, ale także znakowanie palet drewnianych zgodne z normami i oczekiwaniami rynku (zobacz więcej naszych rozwiązań dla przemysłu drzewnego).